为什么要漂白,染厂通常用的漂白方式有哪些?

经过煮练,织物上大部分天然及人为杂质已经除去,毛细管效应显著提高,已能满足一些品种的加工要求。但对漂白织物及色泽鲜艳的浅色花布、色布类,还需要提高白度,因此需要经过漂白。

①去除纤维中的天然色素,提高织物的白度

②进一步去除经煮练后仍残留在织物上的杂质

氧化剂:过氧化氢(氧漂)、次氯酸钠(氯漂)、亚氯酸钠 (亚漂)、过醋酸、过硼酸钠

还原剂:亚硫酸氢钠、连二亚硫酸钠(保险粉)

氧化型漂白剂实际生产中应用较多的是前两种,并以过氧化氢的使用最为广泛。氧化型漂白主要通过氧化作用来破坏色素,需注意漂白剂在破坏色素的同时,还可能造成纤维的损伤。

还原型漂白剂其漂白制品在空气中长久放置后,已被还原的色素会重新被氧化而复色,导致织物的白度下降,所以已经很少使用了。

白度和纤维的损伤程度

浸漂、淋漂、轧漂 (应用多)

浸漂是将织物浸在漂液进行漂白。淋漂是将织物均匀地堆在槽内,用泵将漂液循环不断地喷洒在织物上。淋漂是非连续性生产,目前已很少采用。连续轧漂是织物在浸轧漂液后,在大型容布器中或其它设备中堆放一段时间进行漂白。

① 棉及棉型织物

棉印染厂广泛使用次氯酸钠、过氧化氢等氧化性漂白剂。对棉及棉型织物漂白,过酸类化合物如过硼酸钠、过醋酸、过碳酸钠等也偶有应用,亚氯酸钠多用于合成纤维及其混纺织物的漂白。

② 苎麻织物

一般采用次氯酸钠在较稀的漂液(有效氯在2g/L)和较长的时间条件下进行,氯漂后用H2O2脱氧,可获得良好的漂白效果。

③ 蚕丝织物

蚕丝织物是否需要漂白要根据蚕丝的种类及最终产品的需求来确定。可用于蚕丝织物漂白的漂白剂有氧化型漂白剂和还原型漂白剂两大类。

④ 合成纤维

由于合成纤维不含色素,一般不进行漂白。

过氧化氢又称双氧水,分子式为H2O2。双氧水漂白简称氧漂。用双氧水漂白的织物白度较好,色光纯正,贮存时不易泛黄,广泛应用于棉型织物的漂白。氧漂比氯漂有更大的适应性,但双氧水比次氯酸钠价格高,且氧漂需要不锈钢设备,能源消耗较大,成本高于氯漂。

目前印染厂使用较多的是平幅汽蒸漂白法,此法连续化程度、自动化程度、生产效率都较高,工艺流程简单,且不产生环境污染。

1、过氧化氢的性质

(1)物理性质

无色无味的液体,可与水以任何比例混合

常用浓度:30%~35%

浓度超过60%,温度稍高,遇有机物,易爆炸。

(2)过氧化氢的化学稳定性

过氧化氢性质不稳定,在放置过程中会逐渐分解,放出氧气

2H2O2 → 2H2O+O2↑

在碱性条件下,分解速度加快

在弱酸条件下比较稳定

商品过氧化氢溶液里一般都加有硫酸或磷酸作为稳定剂(pH=4)

某些金属(Cu、Fe、Cr、Zn、Ni、Mn)离子有催化作用 ,产生氧化破洞

2、过氧化氢的漂白原理

(1)过氧化氢漂白是由于新生态氧的氧化作用而实现的;

(2)过氧化氢离子是起漂白作用的主要成份。依据是过氧化氢的漂白速度随PH升高而加快。PH值升高,溶液中过氧化氢多数以过氧化氢阴离子形式存在,和色素作用,从而完成织物的漂白工序。

有效分解:

分解产物是对漂白有贡献的HO2-的分解

HO2-(氧化破坏色素)

无效分解:

分解产物是对纤维有损伤的HO2· 、HO·和O2等物质

O2在高温碱性下氧化损伤纤维

注意:O2在高温碱性下氧化损伤纤维

3、漂白工艺条件分析

漂液pH值:双氧水漂白pH值:10.5~11

漂白温度:汽蒸法:双氧水汽蒸漂白温度:90~100℃

漂白时间

采用冷轧堆(20~30℃ )→ 一般为16h~24h

采用汽蒸工艺(100 ℃ )→ 一般1h

采用高温高压(130~140 ℃)→ 一般1~2min

漂液浓度: 2~6g/L(双氧水以100%计)

稳定剂:

稳定剂

稳定剂的作用主要是阻止催化剂(金属离子)的催化作用,减少双氧水的无效分解,充分利用双氧水,并尽可能减少对纤维的损伤

常用稳定剂:

①水玻璃(硅酸钠)

②磷酸盐和有机膦酸盐络合剂

注意:稳定剂用量多过,白度不佳

双氧水分解率70%为最佳

需要钙、镁离子的参与可使用硬水

氧漂破洞的产生原因:

主要是因为过渡的氧化导致纤维严重脆损的现象,而其主要原因为金属摧化作用下的双氧水急速分解氧化作用于织物表面所致。而在各类金属(铜杂质,铁杂质等)污物之中又以铁锈的催化作用最巨,

铁锈的来源主要有:

① 来坯布面

② 水质不佳,水中含有铁质

③机械运转中部件磨损的碎片或是设备长期使用表面膜层脱落生锈

④蒸汽管道中有时也会带入部分铁锈

解决方法:

我认为在氧漂破洞的产生完全是管理问题,只要管理的质量上去了,氧漂破洞是完全可以避免的。

①加强坯布的布面质量检查,发现布面有铁锈渍,可以用草酸溶液洗除。

②在氧漂前加强水洗工艺,力求氧漂过程中少带入杂质。

③加强设备的日常维护和管理。

④出布工要加强布面质量的检查,发现氧漂破洞及时调整工艺车速等加工参数,避免更大的损失。

⑤加强车间工艺滴定,保证稳定剂等的工艺用量。

次氯酸钠漂白多用于棉织物及维棉混纺织物漂白,有时也用于涤棉混纺织物漂白。但不能用于蚕丝、羊毛等蛋白质纤维的漂白,因次氯酸钠对蛋白质纤维有破坏作用,并使纤维泛黄和损伤。在漂白过程中,除了天然色素遭到破坏外,棉纤维本身也可能受损伤,因此,必须控制好漂白的工艺条件,做到外观质量与内在质量都合格。

次氯酸钠制造容易,成本低廉,次氯酸钠漂白操作方便,设备简单,但由于次氯酸钠漂白对环境保护不利,因此目前逐步被双氧水所替代。

1、次氯酸钠溶液的性质

次氯酸钠分子式:NaClO

无色或淡黄色并带有氯气臭味的液体

其浓度以有效氯表示

有效氯:次氯酸钠加酸后放出氯的量

商品次氯酸钠溶液的有效氯含量为10%~15%

次氯酸钠是强碱弱酸盐,中性和酸性条件下不稳定,在水溶液中发生水解,使溶液呈碱性,商品次氯酸钠溶液pH为12。

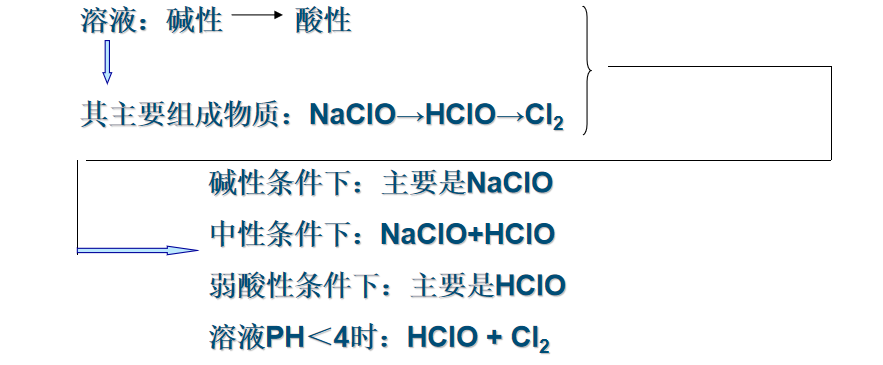

次氯酸钠溶液的主要组成物质随pH值的变化

重金属及其化合物对次氯酸钠有催化作用,尤其是铁离子

2、漂白原理

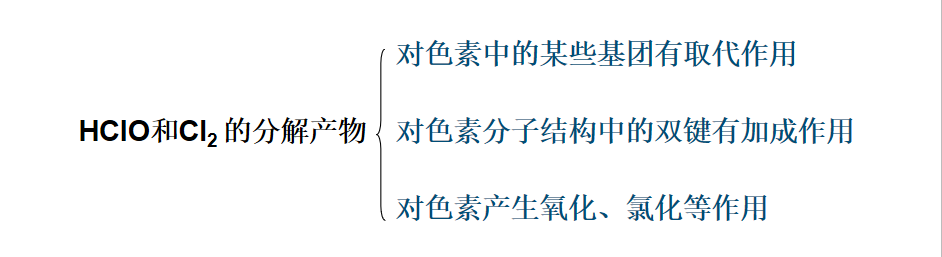

PH值不同,次氯酸钠溶液的组成不同。不同条件下,可能不同的成分在起漂白作用,产生漂白作用的有效成分可能是HClO和Cl2

使色素的共扼双键破坏,达到消色的作用。

3、漂白工艺条件分析

(1)漂液pH值:pH=9~11

(2)漂液温度:漂液温度控制在35℃以下,一般在20- 30℃,冬季控制在30-35℃。

(3)漂液温度:根据织物的含杂、厚薄、煮练情况、对 白度的要求、漂白方法、设备等决定。

(4)漂白时间:漂白的时间与漂液温度、漂白方式、次氯酸钠浓度有关。

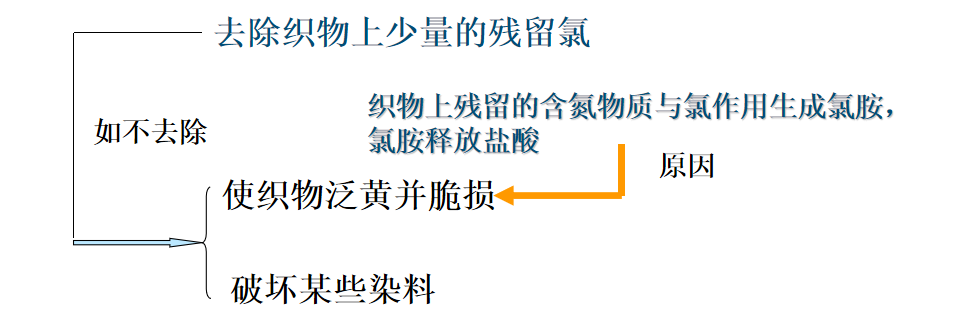

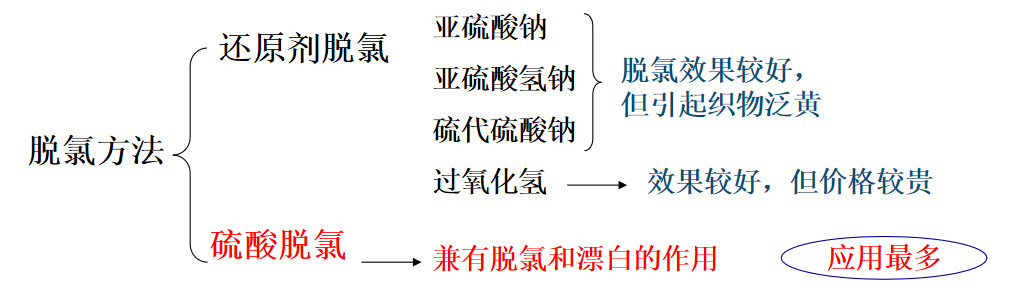

(5)脱氯

脱 氯

1、亚氯酸钠性质及漂白原理

亚氯酸钠分子式:NaClO2

亚氯酸钠在碱性条件下稳定,在酸性条件下,易分解

5ClO2- + 2H+ → 4ClO2 + Cl- + 2OH-

3ClO2- → 2ClO3 + Cl-

ClO2- → Cl- + 2[O]

漂白原理:

亚氯酸的存在是漂白的必要条件,二氧化氯(具有毒性和腐蚀性)是漂白的有效成分

亚漂对纤维素的氧化作用是属于选择性的氧化,即只氧化纤维素分子链末端的潜在的醛基,因而对棉纤维的强度影响不大。

2、漂白工艺条件分析

漂液的pH值: 4~4.5

活化剂的选用:

无机酸(如硫酸、盐酸等)

有机酸(如蚁酸、醋酸、乳酸等)

磷酸铵、醋酸铵、硫酸铵、氯化铵

亚氯酸钠的浓度 : 15 ~25g/L

漂液的温度: 80~100℃

漂白时间: 60~90min

衡量织物白度 →在白度仪上进行测量

测定粘度变化→测定纤维在铜氨或铜乙二胺溶液中的粘度

测定强力变化→测定碱煮后织物的强力变化来衡量 (1g/L NaOH溶液煮沸1小时后的强力)

次氯酸钠 | 过氧化氢 | 亚氯酸钠 | |

| 白度 | 一般 | 较好 | 很好 |

| 白度稳定性 | 脱氯不净、易泛黄 | 不易泛黄 | 脱氯不净、会泛黄 |

手感 | 较粗糙 | 较好 | 很好 |

| 去杂能力 | 差 | 较好 | 很好 |

| 对棉损伤 | 较大 | 中等 | 较小 |

| 漂白PH值 | 9~11,切忌中性漂白 | 10.5~10.8 | 4~4.5 |

漂白助剂 | 无 | 稳定剂 | 活化剂 |

| 劳保要求 | 有氯气放出,要求有排风设备 | 无毒、无害 | ClO2放出、排放设备要求高 |

| 成本 | 低 | 中 | 高 |

来源:百度文库、色尚坊布博士

推荐资讯

更多 »- 一文了解酒店布草 浏览162次

- 中国酒店布草网酒店布草企业快报信息使用说明 浏览117次

- 第九届2025年度中国酒店布草网十大品牌评选报名开启 浏览125次

- 国务院明确!禁止在旅馆、民宿客房安装图像采集设施 浏览192次

- 中国酒店布草网旗下酒店信息网今日上线 浏览129次

- 联系我们 -星级品牌·企业服务·行业评选·诚信企业·中国酒店布草网 浏览698次